由于橡膠導(dǎo)熱性能差,大型制品的生產(chǎn)必須采用低溫長時(shí)間硫化,平板硫化機(jī)和硫化罐的生產(chǎn)能力就要降低,制品造價(jià)較高。這一缺點(diǎn)連同厚制品的硫化不均,如采用高頻交流器預(yù)熱,有時(shí)可以得到解決。

未硫化制品在放入模型之前用介電預(yù)熱,能縮短硫化時(shí)間,從而大大降低制造成本。預(yù)熱的另一個(gè)優(yōu)點(diǎn)是對含膠量大以及彈性高的膠料(像作緩沖墊的膠料)不會(huì)產(chǎn)生開模裂傷。

介電加熱法甚至對所有非導(dǎo)電物質(zhì)都能很快地均勻加熱。其原因是放在電容器兩個(gè)板極之間高頻電場中的非導(dǎo)電物質(zhì),因受交變電場的作用而產(chǎn)生極化,結(jié)果由于介電損耗而使膠料溫度上升。

德拜( Debye)認(rèn)為介電損耗的原因是在高頻電場作用下的交替極化,使一部分電場的能量以內(nèi)摩擦的形式被消耗掉,同時(shí)從外部表現(xiàn)為熱量的產(chǎn)生。據(jù)此,必須對不同類型的極化加以區(qū)別:

(a)電子極化,是通過電子與原子核的相對移動(dòng)產(chǎn)生的。

(b)偶極極化,是由電場對具有偶極分子的作用產(chǎn)生的。

(c)界面或離子極化,是通過不同導(dǎo)電率和不同介電常數(shù)材料之間界面處自由離子的堆積而產(chǎn)生的。

純天然膠和純丁苯膠皆系非極性物質(zhì),只能使用高頻交流器使電子極化進(jìn)行加熱,而且頻率要特別高。因此,用這種方法進(jìn)行預(yù)熱是不經(jīng)濟(jì)的,而且也有實(shí)際困難。

另一方面,具有偶極特點(diǎn)的橡膠諸如丁腈膠、氯丁膠,很容易用高頻電場均勻預(yù)熱。

然而,已經(jīng)廣泛使用高頻交流器預(yù)熱的橡膠膠料是多相組合體,不過其加熱機(jī)理至今尚不十分清楚。關(guān)于這個(gè)問題,有一個(gè)重要的假說就是瓦格納( Wagner)的層狀介電學(xué)說,它認(rèn)為電性能的不均勻性是能量損耗的原因。并且提出,電對周圍環(huán)境的干涉使其吸收電能,其情況與光千涉吸收光能類同。

交流電的頻率(周/秒)、電壓(伏)和電極之間的距離是影響介電預(yù)熱的主要因素。市場可以供應(yīng)各種高頻交流器。為防止對正常無線電的干擾,高頻交流器要采用特殊頻段。西德規(guī)定的頻率為每秒13.56、27.12和40.68兆周。

幾年來,拜耳公司的橡膠試驗(yàn)工廠的平板車間就用一臺高頻交流器收到很大成效。它用的頻率為27.12兆周/秒,最大輸出功率為8千瓦。作為安全防護(hù),當(dāng)抬起前方的鐵棚,打開設(shè)備更換制品時(shí),電流便自動(dòng)關(guān)閉。這樣能使制品在模型以外無壓情況下預(yù)熱到110~115℃,然后在模型內(nèi)進(jìn)行硫化。經(jīng)過各種膠料的試驗(yàn)表明,不同填充劑對高頻電場中膠料加熱性能具有不同效應(yīng),不過這并不等于說必須改變配方。相反,膠料的“預(yù)熱性能”的差異可以盡量通過改變電壓和預(yù)熱時(shí)間進(jìn)行調(diào)整和補(bǔ)償。

根據(jù)拜耳公司的試驗(yàn),只要膠料含有適當(dāng)?shù)奶畛鋭?大多數(shù)通用型合成膠和天然膠都可采用介電預(yù)熱。

圖7的曲線表示填充劑類型及其用量對膠料加熱速度的影響。譬如可以看到,炭黑用量增加時(shí),加熱速度加快Black CK3的這種傾向比Luv36大。如含有32%(以體積計(jì))的 Black CK3的混煉膠兩分鐘即可加熱至80℃左右,而含同樣比例的LuV36膠料,在同樣時(shí)間內(nèi)僅達(dá)32℃。在淺色填料中,氧化鋅要比碳酸鎂加熱快,而碳酸鎂又比碳酸鈣快。

圖7表示的溫度基本上與預(yù)熱的膠量無關(guān),不過這僅僅是達(dá)到高頻交流器最大負(fù)荷之前的情況。大體說,每加熱千克膠料,平均輸出一庇時(shí),高頻交流器不致超負(fù)荷。為了避免預(yù)熱時(shí)間過長,最好不加大量膠料。

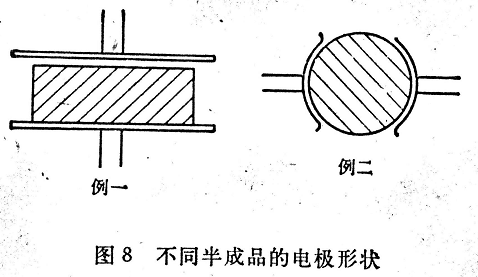

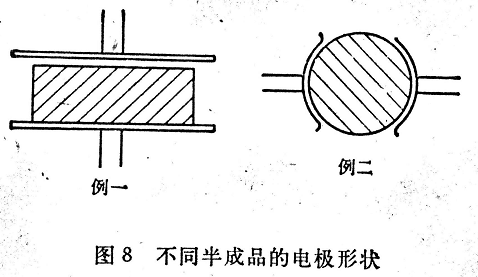

由于制品不同,半成品的形狀亦不相同。因此,同樣數(shù)量的同種膠料所需預(yù)熱時(shí)間也不相等。例如拜耳公司用的交流器有兩個(gè)700×500毫米的鋁板組成一對電極,相互之間的距離可以改變,但表面保持平行。這種形式的電極適合于預(yù)熱膠板和膠塊。如果預(yù)熱的半成品橫斷面是圓形或橢圓形時(shí),沒有平行的表面,便由于電場分布不合理而使預(yù)熱時(shí)間既長又不均勻。換言之,制品橫斷面積不一樣,即使膠料成分相同,也不能用一種制品所需要的預(yù)熱時(shí)間來推算另一種制品的預(yù)熱時(shí)間。這就需要根據(jù)半成品的外形改變電極,以保證加熱均勻一致(見圖8)。當(dāng)然,這對于半成品形狀不斷變化的情況也是不適用的。假設(shè)同樣的電極用于各種半成品,則不難通過加熱試驗(yàn)確定所需要的預(yù)熱時(shí)間。

為了合理利用交流器的輸出功率,一般都是把幾個(gè)半成品同時(shí)置于交流電場中。但由于半成品高度未必完全一致,就有過熱的危險(xiǎn)。因?yàn)橹破凡煌?溫度上升也不一樣。所以多數(shù)場合交流器的最大輸出功率不能得到充分利用。

預(yù)熱的未硫化膠必須干燥而且表面光滑,以免由于尖端放電的電弧或在半成品內(nèi)部發(fā)生燃燒危險(xiǎn)。預(yù)熱溫度可在提起防護(hù)鐵柵(前面已經(jīng)講過)交流器自動(dòng)切斷電流后,用高溫計(jì)測定。如果未達(dá)到規(guī)定溫度,仍可重開交流器,繼續(xù)加熱段時(shí)間。

下面兩個(gè)例子是想比較一下拜耳公司橡膠試驗(yàn)車間和小型工廠中采用高頻交流器時(shí)所需預(yù)熱時(shí)間和最后硫化時(shí)間與不采用預(yù)熱時(shí)所用硫化時(shí)間的情況。這種方法的最大優(yōu)點(diǎn)在于能用高溫短時(shí)間硫化,而未預(yù)熱的膠料是不可能這樣作的。

所列出的加熱時(shí)間為制品和半成品達(dá)到理想結(jié)果時(shí)的最短時(shí)間。

在下面的例子中,實(shí)驗(yàn)用的高頻交流器輸出功率只有3庇。列出的預(yù)熱時(shí)間將隨電流電源輸出的增加(如8庇)而大大減少。據(jù)估計(jì),交流電源輸出3時(shí),溫度升至1100需10分鐘;而輸出為8時(shí),到達(dá)同樣溫度只需3分鐘。

例一 環(huán)形膠墊

橡膠重量:2,418克

密度=1.45克/厘米3

天然膠膠料

氧化鋅75份

瓦斯炭黑0.5份

以上按生膠重量為100計(jì)

在高頻電場中預(yù)熱時(shí)間:

約110°0,10分鐘;電壓U=6千伏

硫化時(shí)間:

151℃,60分鐘

沒有預(yù)熱的硫化時(shí)間:

138°C,120分鐘

例二 膠球

膠料重量:1,005克

密度=1.31克/厘米3

丁腈膠( Perbunan N)膠料

燈煙炭黑70份

碳酸鈣10份

苯酚甲醛樹脂30份

以上按生膠重量為100計(jì)

在高頻電場中的預(yù)熱時(shí)間:

約110℃,6分鐘;電壓U=4千伏

硫化時(shí)間:

151°℃,75分鐘

沒有預(yù)熱時(shí)的硫化時(shí)間:

133℃,150分鐘

高頻交流器也特別適合于預(yù)熱注壓膠料。

應(yīng)該指出,法國人杜弗( Dufous)和勒杜克( Leduc)在1935~1936年中曾經(jīng)企圖用介電加熱作為一種橡膠制品的硫化方法,但至今并未實(shí)現(xiàn)。這種方法在橡膠工業(yè)中只能小范圍的應(yīng)用。原因很多,其中包括模型材料問題;因隨硫黃結(jié)合而形成偶極,因而能量吸收增加,致使加熱不均;因膠料不勻而使局部過熱以及加熱不快(特別是無炭黑的膠料)等等。不過這些問題對膠料的預(yù)熱沒有什么影響。

目前經(jīng)常提到的高頻硫化,就其本質(zhì)來講仍然是高頻預(yù)熱。這種硫化包括兩個(gè)相互連接的操作過程:用高頻交流器使膠料加熱至所需硫化溫度;采用其他加熱方式(如熱空氣管道)保持這一溫度完成硫化。這種方法對壓出制品的連續(xù)硫化獲得一定成功。由于高頻加熱速度很快,加熱時(shí)間極為短暫,因而能夠保持制品的外形,故可以硫化較軟和構(gòu)形較為復(fù)雜的制品。這種方法不需特殊加熱介質(zhì),也不需要在硫化前涂隔離劑,硫化后的制品潔凈。但這種方法目前還不適于硫化帶金屬芯的壓出制品。